Análise abrangente de métodos e tecnologias de soldagem de alumínio: dos princípios ao guia de aplicação

Tempo de liberação:2025-09-07

Visitas:281

Análise abrangente de métodos e tecnologias de soldagem de alumínio: dos princípios ao guia de aplicação

A tecnologia de soldagem de alumínio tornou-se um processo indispensável na fabricação moderna devido às suas características de conexão de alta eficiência e amplos cenários de aplicação. O alumínio e suas ligas têm vantagens como peso leve e resistência à corrosão. No entanto, características como a oxidação fácil e a condução rápida do calor durante o processo de soldagem também representam desafios para o processo. Este artigo irá elaborar sistematicamente o conhecimento básico da soldagem de alumínio a partir de aspectos como princípios de soldagem, métodos, pontos chave de operação e aplicações da indústria.

I. Princípios e dificuldades básicas da soldagem de alumínio

Soldadura de alumínioderrete o metal base e o material de enchimento através de fontes de calor como arco, laser ou chama e alcança a ligação metalúrgica sob a proteção de gás inerte. Entre eles, o ponto de fusão do filme de óxido (Al ₂O₃) na superfície do alumínio é tão alto quanto 2050 ° C, superando muito o ponto de fusão do próprio material de alumínio (660 ° C). Se não limpar cuidadosamente, é provável que cause problemas como inclusões de escoria e porosidade na solda. Portanto, o tratamento pré-soldagem e a proteção contra gases são as chaves para garantir a qualidade da soldagem.

II. Métodos de soldagem e cenários aplicáveis

1. Soldadura blindada a gás inerte (TIG/MIG)

- Soldadura de gás inerte de tungstênio (TIG): o gás argônio isola o oxigênio e o eletrodo de tungstênio estabiliza o arco. É adequado para soldagem de precisão de placas finas (1 - 20mm), como componentes da aviação e caixas eletrônicas.

- Soldadura a gás inerte de metal (MIG): Tem alta eficiência de soldagem e pode lidar com placas de até 50 mm de espessura. É comumente usado para soldar carrocerias de automóveis e estruturas de construção. A soldagem MIG pulsada reduz ainda mais a deformação térmica e é adequada para toda a soldagem de posição.

2. Soldadura a gás e soldagem por arco

O equipamento de soldagem a gás é simples, mas tem baixa eficiência térmica e é usado apenas para reparar placas finas não carregadas (0,5 - 10 mm), como a restauração de portas e janelas antigas.

- A soldagem por arco manual está sendo gradualmente substituída devido à sua tendência a produzir porosidade e agora é usada principalmente para reparação de emergência de peças de alumínio fundido.

3. Tecnologias avançadas de soldagem

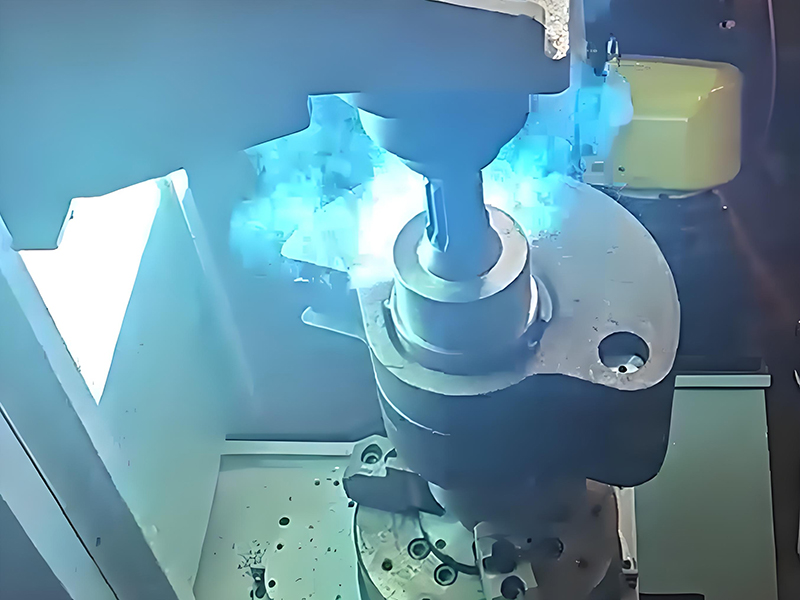

- Soldadura a laser: Foca a energia para alcançar a soldagem de precisão de nível milimétrico e é comumente usado em componentes eletrônicos e equipamentos médicos.

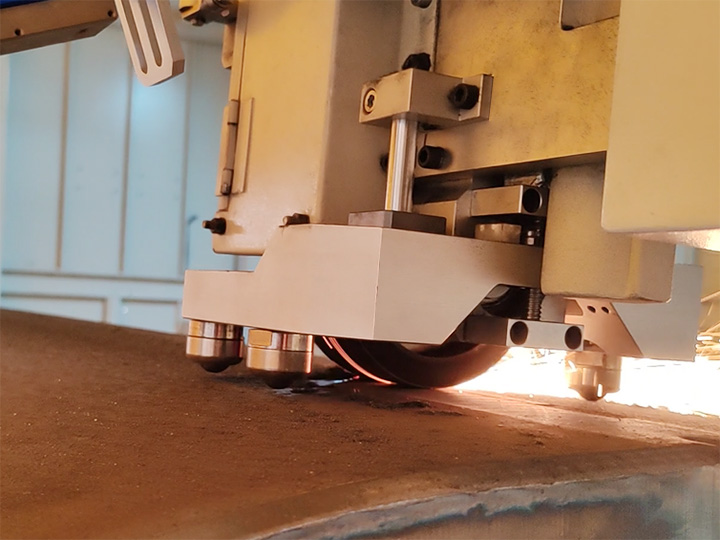

- Friction Stir Welding: É um processo de junção de estado sólido sem fumaça e poeira e não requer fio de soldagem. É adequado para carruagens de trem de alta velocidade e placas de navio.

III. Cinco passos-chave nas operações de soldagem

1. pré-tratamento da superfície

- Limpeza química: Remova o filme de óxido com uma solução alcalina (5% - 10% NaOH) e neutralize os resíduos com decapamento (30% HNO) ₃). É adequado para a produção em lotes de peças de trabalho pequenas.

- Limpeza mecânica: Use uma escova de arame para moagem combinada com acetona para desengorduramento para processar peças soldadas de grande tamanho ou multi-camada.

2. Otimização do parâmetro

- Selecione a corrente de acordo com a espessura do material: Para placas finas (1 - 3mm), 20 - 80A é recomendado; para placas grossas (> 6mm), mais de 150A é necessário.

- Controle a taxa de fluxo do gás argônico em 8 - 15L / min. O hélio pode aumentar a profundidade de penetração, e os gases mistos são usados para ligas especiais.

3. Controle da temperatura

- Pré-aquecimento a 100 - 250 ° C para reduzir o estresse térmico. Placas finas (<3 mm) podem não exigir pré-aquecimento.

- Mantenha a temperatura entre camadas abaixo de 150 ° C para evitar o engrosamento do grão.

4. Monitoramento de qualidade em tempo real

- Inspeçione visualmente se a formação da solda é uniforme e use a detecção de defeitos de raios X para detectar porosidade interna e rachaduras.

- Realizar testes de flexão para verificar a plasticidade das juntas e testes de dureza para avaliar o desempenho da zona afetada pelo calor.

5. Tratamento pós-soldagem

- Use sandblasting ou polimento mecânico para remover a cor de oxidação da superfície.

- Cozer a 350 ° C por 2 horas para liberar o estresse residual.

IV. Aplicações da indústria e sugestões de seleção

- Aeroespacial: a soldagem TIG é usada para peles de liga de alumínio e a soldagem de atrito é usada para tanques de combustível.

- Fabricação de automóveis: a soldagem MIG é usada para a conexão rápida da estrutura do corpo e a soldagem a laser é usada para a selagem do pacote de bateria.

- Trânsito ferroviário: soldagem MIG de pulso duplo melhora a resistência à fadiga da carroceria do carro.

V. Segurança e Especificações

Os operadores precisam usar máscaras anti-ultravioletas e ternos à prova de fogo. A área de trabalho deve ser equipada com um sistema de ventilação para evitar o risco de asfixia do argão. Ao armazenar fios de solda, mantê-los secos (umidade <60%) e usá-los dentro de 24 horas após a abertura.

Dominar os pontos principais da tecnologia de soldagem de alumínio pode melhorar significativamente o rendimento do produto e reduzir os custos de produção. As empresas devem selecionar o esquema de soldagem mais adequado de acordo com o material da peça de trabalho, as condições de trabalho e os requisitos de qualidade e otimizar continuamente os parâmetros do processo para atender às diversas necessidades de produção.