Para contextualizar a adequação dos materiais para o corte a laser, é primeiro fundamental estabelecer os fundamentos técnicos do processo. O corte a laser requer uma tecnologia avançada de ablação térmica empregada em sistemas de corte a laser de controle numérico por computador (CNC) utiliza um feixe de laser coerente e monocromático (focado por meio de lentes ópticas para atingir densidades de energia de 10 ^ 6 10 ^ 8 W / cm²) para induzir a transformação do material por meio de fusão, vaporização ou degradação oxidativa. A eficácia do corte a laser é inerentemente dependente das propriedades ópticas do material (absortividade no comprimento de onda do laser), características térmicas (condutividade térmica, ponto de fusão, capacidade térmica específica) e composição química. Três tipos de laser primários dominam as aplicações industriais: lasers de fibra (comprimento de onda de 1064 nm, ideal para metais), lasers CO◎ (comprimento de onda de 10,6 µm, ideal para não metais) e lasers Nd: YAG (1064 nm, versáteis para metais e américas). A natureza sem contato do processo minimiza o estresse mecânico, garantindo deformação mínima do material, larguras de corte estreitas (0,1 0,5 mm para aplicações de precisão) e alta precisão dimensional (± 0,01 ± 0,1 mm), tornando-o indispensável nos setores aeroespacial, automotivo, eletrônico e de manufatura avançada.

Corte a laserA ascendência de decorre de sua confluência única de precisão, rendimento e flexibilidade de design recursos que superam os métodos subtrativos tradicionais (por exemplo, corte mecânico, jato de água) para geometrias complexas e tolerâncias rígidas. Sua capacidade de processar materiais rígidos e flexíveis, juntamente com o mínimo de desgaste da ferramenta e planejamento de caminho automatizado por meio da integração CAD / CAM, solidificou seu papel como a pedra angular da fabricação da Indústria 4.0. Abaixo está uma análise técnica dos materiais compatíveis com o corte a laser, incluindo suas características de processamento, parâmetros ideais de laser e aplicações industriais.

1. Materiais MetĂĄlicos: Ligas Ferrosas e NĂŁo Ferrosas

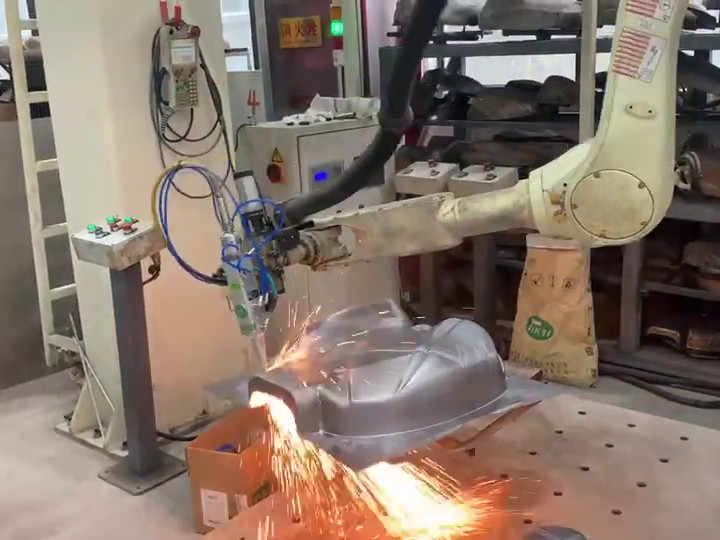

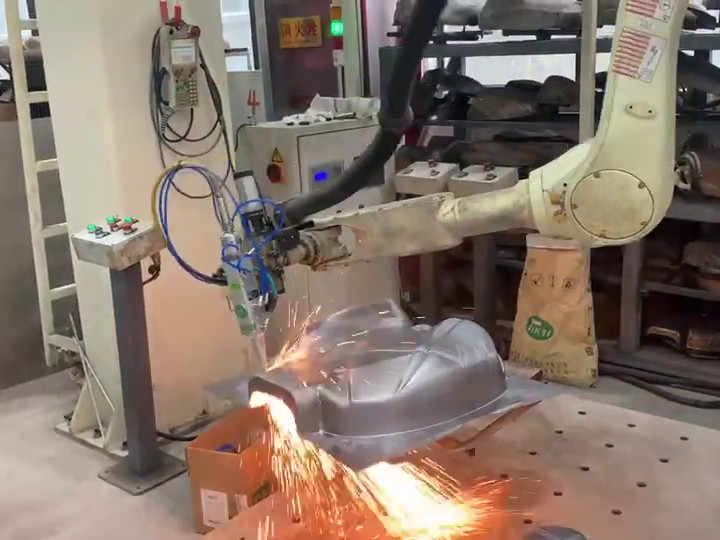

Os metais representam a categoria mais amplamente processada no corte a laser industrial, aproveitando lasers de fibra (1 15 kW) ou lasers Nd: YAG por sua alta absorção em comprimentos de onda do infravermelho próximo (NIR). Os principais determinantes da cortabilidade do laser para metais incluem baixa refletividade (para minimizar a perda de energia do feixe), condutividade térmica moderada (para concentrar calor na interface de corte) e comportamento de oxidação estável (para facilitar a expulsão do derretimento por meio de gases auxiliares, como oxigênio ou nitrogênio).

1.1 Metais ferrosos

- Aço Carbono: Um grampo na construção, automotivo e máquinas pesadas, o aço carbono (teor de C 0,1 1,5%) exibe excelente cortabilidade a laser. Para aço de baixo carbono (≤ 0,2% C), os lasers de fibra (3 6 kW) atingem velocidades de corte de 1 5 m / min para espessuras de 1 10 mm, com gás auxiliar de oxigênio aumentando a eficiência de corte por meio de oxidação exotérmica. O aço de alto carbono (≥ 0,8% C) requer velocidades de corte mais baixas (0,3 1,5 m / min por 10 mm) para mitigar a fissuração da zona afetada pelo calor (HAZ), normalmente usando gás auxiliar de nitrogênio para bordas livres de óxido. A largura do kerf varia de 0,2 0,4 mm e o pós-processamento (por exemplo, rebarbação) é mínimo para aplicações de precisão.

- Aço Inoxidável: O aço inoxidável austenítico (304, 316 graus) é favorecido por sua resistência à corrosão e resistência, tornando-o ideal para componentes aeroespaciais, equipamentos de processamento de alimentos e dispositivos médicos. Seu maior teor de cromo aumenta a refletividade, necessitando de lasers de fibra (6 12 kW) para espessuras de até 25 mm. O gás auxiliar de nitrogênio (pressão 10 20 bar) é fundamental para prevenir a oxidação e alcançar bordas limpas e passivas com Ra <1,6 µm. As velocidades de corte variam de 2 8 m / min para espessuras de 1 5 mm, com larguras de HAZ <0,3 mm.

- Aço ferramenta: aços ferramenta de alta dureza (por exemplo, H13, D2) requerem lasers de fibra pulsada (1 3 kW, frequência de pulso 1 10 kHz) para minimizar a distorção térmica. Usados na fabricação de matrizes e moldes, esses materiais são normalmente processados em espessuras ≤ 10 mm, com velocidades de corte de 0,1 0,5 m / min e gás auxiliar de nitrogênio para preservar a dureza.

1.2 Metais não ferrosos

- Ligas de alumínio: Leve (densidade 2,7 g / cm³) e resistente à corrosão, o alumínio (6061, 7075 graus) é crítico na indústria aeroespacial, invólucros de baterias EV e eletrônicos de consumo. Sua alta condutividade térmica (237 W / m · K) e refletividade (≥ 80% a 1064 nm) exigem lasers de fibra de alta potência (8 15 kW) e altas velocidades de corte (3 10 m / min por 1 5 mm) para concentrar o calor antes da dissipação. O gás auxiliar de nitrogênio (20 30 bar) evita a formação de óxido, enquanto os modos de laser pulsado reduzem o HAZ para <0,2 mm. Os limites de espessura para cortes práticos são de ~ 20 mm.

- Cobre e latão: Esses metais de alta condutividade (cobre: 401 W / m · K; latão: 110 W / m · K) apresentam desafios significativos devido à alta refletividade (≥ 90% nos comprimentos de onda NIR). Lasers de fibra pulsada (5 10 kW, duração de pulso 1 10 µs) ou lasers verdes (532 nm, maior absorção) são necessários para obter cortes limpos. O cobre (C11000) é processado em espessuras ≤ 10 mm (velocidade 0,5 2 m / min por 3 mm), enquanto o latão (C26000) pode ser cortado até 15 mm com parâmetros semelhantes. O gás auxiliar de nitrogênio é obrigatório para evitar manchas e garantir a qualidade das bordas. As aplicações incluem componentes elétricos, trocadores de calor e hardware decorativo.

- Ligas de titânio: Usado na indústria aeroespacial (pás do motor, componentes da fuselagem) e implantes médicos, o titânio (Ti-6Al-4V) oferece alta relação resistência / peso e biocompatibilidade. Sua condutividade térmica moderada (16 W / m · K) e alto ponto de fusão (1668 ° C) requerem lasers de fibra (4 8 kW) com gás auxiliar de argônio (atmosfera inerte para evitar a oxidação). As velocidades de corte variam de 0,3 1,5 m / min para espessuras de 1 8 mm, com larguras de HAZ <0,1 mm consideradas críticas para preservar as propriedades mecânicas.

2. Materiais Poliméricos: Termoplásticos e Termofixos

Os polímeros são ideais para o corte a laser de CO2 (comprimento de onda de 10,6 µm), pois suas estruturas moleculares orgânicas absorvem a radiação infravermelha média de forma eficiente, levando a cortes limpos e acionados por vaporização com fusão mínima. As principais considerações incluem estabilidade térmica (para evitar a emissão de fumaça tóxica) e viscosidade de fusão (para evitar rebarbas nas bordas).

2.1 Plásticos comumente processados

- Acrílico (PMMA): Um termoplástico transparente (transmitância ≥ 92% para a luz visível) com excelente cortabilidade a laser. Os lasers de CO2 (30 150 W) atingem velocidades de corte de 0,5 3 m / min para espessuras de 1 10 mm, produzindo bordas polidas por chama (Ra <0,8 µm) sem pós-processamento. Usado em sinalização, vidros arquitetônicos e componentes ópticos, a baixa absorção de água do acrílico (<0,3%) garante estabilidade dimensional durante o corte.

- Policarbonato (PC): Resistente ao impacto (resistência ao impacto Izod 650 J / m) e retardador de chamas, o PC é fundamental para equipamentos de segurança (escudos faciais, equipamento anti-motim), iluminação automotiva e caixas eletrônicas. Lasers de CO◎ (50 200 W) cortam o PC a 0,3 1,5 m / min para espessuras de 1 12 mm, embora seja necessário cuidado para evitar a degradação térmica (use baixa densidade de potência: 10 20 W / mm²). O gás auxiliar de nitrogênio evita o amarelecimento e as bordas podem exigir lixamento leve para transparência.

- Polietileno (PE) e Polipropileno (PP): termoplásticos de baixa densidade (PE: 0,91 0,94 g / cm³; PP: 0,90 g / cm³) com excelente resistência química. Os lasers de CO◎ (30 100 W) cortam esses materiais a 1 5 m / min por espessuras de 1 8 mm, aproveitando seus pontos de fusão baixos (PE: 110 130 ° C; PP: 160 170 ° C). Usado em embalagens, tanques químicos e componentes de dispositivos médicos, o PE / PP requer gás auxiliar mínimo (ar), mas pode exibir pequenas rebarbas nas bordas para seções grossas.

- Poliamida (Nylon): Um termoplástico durável e resistente ao desgaste usado em engrenagens, rolamentos e acabamento de peças impressas em 3D. Os lasers de CO◎ (50 150 W) cortam nylon a 0,5 2 m / min para espessuras de 1 6 mm, com gás auxiliar de nitrogênio para evitar a oxidação e o desgaste da fibra. Sua alta absorção de umidade (1 2%) requer pré-secagem (80 ° C por 4 6 horas) para evitar porosidade nos cortes.

2.2 Materiais a evitar

- Cloreto de polivinila (PVC): libera gás de cloreto de hidrogênio (HCl) tóxico durante o corte a laser, apresentando riscos à saúde e corroendo equipamentos.

- Poliuretano (PUR): Emite isocianatos tóxicos e apresenta fusão excessiva, levando à má qualidade das bordas.

3. Materiais de madeira: madeiras naturais e engenhadas

Madeira e compósitos à base de madeira são compatíveis com lasers de CO2 (40 150 W), que vaporizam lignina e celulose enquanto minimizam a fragmentação. A cortabilidade depende do teor de umidade (ideal: 6 12%), densidade e orientação dos grãos, juntamente com madeiras projetadas que oferecem consistência superior devido à composição uniforme.

- Contraplacado: Um compósito em camadas (3 12 camadas) com resistência e flexibilidade equilibradas. Os lasers de CO◎ cortam madeira compensada a 0,3 2 m / min para espessuras de 3 18 mm, produzindo bordas limpas sem delaminação ao usar potência moderada (60 100 W). Usado em móveis, modelos arquitetônicos e embalagens, a direção do grão da madeira compensada tem impacto mínimo na qualidade do corte em comparação com a madeira maciça.

- Painel de fibra de média densidade (MDF): Uma madeira de engenharia homogênea (densidade 700 800 kg / m³) ideal para gravação e corte complexos. Os lasers de CO2 (80 150 W) atingem velocidades de corte de 0,2 1,5 m / min para espessuras de 3 25 mm, com bordas lisas e sem lascas. O baixo teor de umidade do MDF (<8%) e a densidade uniforme o tornam a melhor escolha para sinalização personalizada, armários e painéis decorativos.

- Madeira maciça: madeiras nobres (bétula, cereja, bordo) e madeiras macias (pinho, cedro) são processadas com lasers de CO2 (40 100 W). As madeiras nobres (densidade 600 900 kg / m³) requerem velocidades mais lentas (0,1 0,8 m / min para 3 10 mm) para evitar queimaduras, enquanto as madeiras macias (300 500 kg / m³) cortam mais rápido (0,5 2 m / min), mas podem exibir irregularidades nas bordas induzidas por grãos. Usado em móveis sofisticados, instrumentos musicais e artesanato, o grão natural da madeira sólida agrega valor estético, embora o corte a laser possa escurecer as bordas (atenuado pela redução da densidade de potência).

4. Materiais TĂŞxteis: Fibras Naturais e SintĂŠticas

O corte a laser revolucionou a indústria têxtil, permitindo o corte preciso de tecidos sem desfiar, eliminando a necessidade de costura ou vedação térmica. Os lasers de CO2 (20 80 W) são preferidos, pois selam as bordas por fusão térmica para fibras sintéticas e produzem cortes limpos para fibras naturais.

- Algodão: Uma fibra de celulose natural com excelente cortabilidade a laser. Lasers de CO◎ (30 60 W) cortam algodão a 1 5 m / min para espessuras de 0,5 3 mm (pilhas de tecido), produzindo bordas livres de desgaste. Usado em roupas de moda, têxteis domésticos e gaze médica, o baixo ponto de fusão do algodão (se decompõe a 350 ° C) requer potência moderada para evitar carbonização.

- Couro (Natural e Artificial): Couro natural (couro de vaca, pele de carneiro) e couro sintético (PU, alternativas sem PVC) são processados com lasers de CO2 (40 80 W). As velocidades de corte variam de 0,2 1 m / min para espessuras de 1 3 mm, permitindo padrões intrincados (por exemplo, desenhos de renda, perfurações) para acessórios de moda (bolsas, sapatos) e estofamento. A estrutura porosa do couro natural requer menor potência para evitar queimaduras, enquanto o couro sintético se beneficia da vedação térmica das bordas.

- Misturas de Poliéster e Poliéster: Fibras sintéticas com alta estabilidade térmica, poliéster (PET) e suas misturas (por exemplo, poliéster-algodão) cortadas de forma limpa com lasers de CO◎ (20 '50 W) a 1' 6 m / min para pilhas de tecido de até 5 mm. O calor do laser sela as bordas, eliminando o desgaste uma vantagem crítica para roupas esportivas, cortinas e têxteis industriais.

- Feltro: Um tecido não tecido (lã ou sintético) com excelente capacidade de resposta a laser. Lasers de CO2 (30 60 W) cortam feltro a 0,5 3 m / min para espessuras de 1 10 mm, produzindo formas precisas e dimensionalmente estáveis para artesanato, juntas industriais e isolamento acústico.

5. Papel e papelão

O papel e o papelão são materiais de corte a laser de alta velocidade e baixo custo, compatíveis com lasers de CO2 (10 40 W). O processo produz bordas limpas e sem rebarbas e permite cortes complexos sem a necessidade de matrizes de metal caras, tornando-o ideal para produção de curto prazo.

- Papel (60 300 g / m²): As velocidades de corte a laser variam de 2 10 m / min para papel de 80 120 g / m², com larguras de corte <0,1 mm. Usado em cartões de felicitações, convites e inserções de embalagens, o papel requer baixa potência (10 20 W) para evitar a queima, especialmente para classes leves (≤ 80 g / m²).

- Papelão (200 1000 g / m²): Cartão ondulado (flauta E, flauta B) e papelão sólido são cortados com lasers de CO2 (20 40 W) a 0,5 3 m / min para espessuras de 1 10 mm. O laser vaporiza o núcleo e os revestimentos de papel sem esmagar flautas, preservando a integridade estrutural. As aplicações incluem embalagens personalizadas, monitores de ponto de compra e modelos arquitetônicos.

6. Vidro e CerĂ ˘ mica: Gravura e Gravura

Embora o vidro e a cerâmica não possam ser cortados mecanicamente com lasers (devido à fragilidade e altos pontos de fusão), eles são adequados para gravação e gravação a laser usando lasers de fibra pulsada (1 '5 kW) ou lasers Nd: YAG. O processo ablata a camada superficial (profundidade de 0,1 10 µm) para criar padrões foscos ou detalhados sem comprometer a integridade estrutural.

- Vidro: Borosilicato (vidraria de laboratório), soda-cal (embalagem, vidro decorativo) e sílica fundida (componentes ópticos) são gravados com lasers de fibra pulsada (duração de pulso 1 10 ns) a 0,1 1 m / min. A profundidade de gravação é controlada por meio de potência (1 3 kW) e frequência de pulso (10 100 kHz), produzindo padrões de alto contraste para prêmios, sensores e vidro arquitetônico.

- Cerâmica: As cerâmicas de alumina (AlO) e zircônia (ZrO) são gravadas com lasers de Nd: YAG (2 5 kW) para aplicações industriais (por exemplo, caixas de sensores, implantes dentários). O laser ablata a superfície cerâmica a 0,05 0,5 m / min, criando marcações precisas ou micro-características com mínimo choque térmico.

Critérios de seleção críticos para materiais de corte a laser

Para otimizar o desempenho do corte a laser, os fabricantes devem alinhar as propriedades do material com os parâmetros do laser e os requisitos da aplicação. As principais considerações incluem:

1. Propriedades do material

- Absortividade Óptica: Combine o comprimento de onda do laser com o material (por exemplo, lasers de fibra para metais, CO2 para não metais).

- Condutividade térmica: Materiais de alta condutividade (cobre, alumínio) requerem maior potência do laser e velocidades mais rápidas.

- Teor de umidade: madeiras e plásticos com> 12% de umidade apresentam baixa qualidade de corte (porosidade, queima).

- Composição química: Evite materiais que emitam vapores tóxicos (PVC, PUR) ou propensos à degradação térmica (poliestireno em alta potência).

2. Parâmetros técnicos

- Espessura: Materiais mais espessos (≥ 20 mm para metais, ≥ 25 mm para madeira) requerem lasers de alta potência (≥ 10 kW) e velocidades mais lentas, aumentando os custos de produção.

- Potência e modo do laser: lasers de onda contínua (CW) para corte de alto volume; lasers pulsados para aplicações de precisão (por exemplo, metais finos, cerâmica).

- Gás auxiliar: Oxigênio (aumenta o corte de metais ferrosos), nitrogênio (bordas livres de óxido para metais / plásticos), argônio (atmosfera inerte para titânio / cerâmica).

3. Requisitos de aplicação

- Tolerância: Aplicações aeroespaciais e médicas exigem ± 0,01 mm de precisão, favorecendo metais e plásticos projetados.

- Estética: Materiais transparentes (acrílico, vidro) requerem gás auxiliar de nitrogênio para evitar amarelecimento; madeira / couro pode precisar de pós-acabamento (lixamento, coloração) para reduzir a carbonização.

- Desempenho mecânico: componentes estruturais (peças aeroespaciais de titânio) requerem HAZ mínimo (<0,1 mm) para preservar a resistência; materiais flexíveis (têxteis, PE) precisam de estabilidade de borda para evitar desgaste.

Principais vantagens do corte a laser entre materiais

A superioridade técnica do corte a laser é sublinhada por benefícios quantificáveis que impulsionam a adoção industrial:

- Precisão: precisão dimensional de ± 0,01 mm ± 0,1 mm e largura de corte <0,5 mm permitem geometrias complexas (por exemplo, micro-canais em eletrônica, padrões intrincados em têxteis).

- Rendimento: Velocidades de corte de até 10 m / min para materiais finos (aço de 1 mm, tecido de poliéster) reduzem os tempos de ciclo de produção em 30 50% em relação aos métodos tradicionais.

- Eficiência de material: software de otimização de ninhos e kerfs estreitos reduzem o desperdício em 15 25%, aumentando a sustentabilidade e a relação custo-benefício.

- Versatilidade: Um único sistema a laser pode processar metais, plásticos, madeira e têxteis, eliminando a necessidade de várias tecnologias de corte.

- Pós-processamento baixo: bordas limpas e precisas reduzem o tempo de acabamento em 60 centímetros 80% essenciais para produção de alto volume (por exemplo, componentes automotivos, embalagens).

Conclusão

A compatibilidade do corte a laser com uma ampla gama de materiais, desde titânio de alta resistência a algodão delicado, decorre de sua capacidade de se adaptar a propriedades específicas do material por meio do comprimento de onda do laser, potência e parâmetros de processo. Ao compreender as nuances técnicas de cada categoria de material (por exemplo, absortividade, condutividade térmica, estabilidade estrutural), os fabricantes podem desbloquear todo o potencial do corte a laser para alcançar precisão, eficiência e inovação.

Seja produzindo componentes de metal de grau aeroespacial, sinalização acrílica personalizada ou padrões têxteis complexos, o corte a laser oferece resultados consistentes e de alta qualidade que atendem às demandas da fabricação moderna. À medida que a tecnologia do laser avança (por exemplo, lasers de fibra de alta potência, otimização de processo orientada por IA, integração digital dupla), sua compatibilidade de materiais e desempenho continuarão a se expandir, solidificando seu papel como uma tecnologia transformadora em todos os setores.

Para engenheiros, designers e profissionais de compras, selecionar o material certo para o corte a laser requer uma análise holística dos requisitos técnicos, restrições de custo e metas de aplicação. Aproveitando os insights descritos acima, as partes interessadas podem tomar decisões informadas que maximizam a produtividade, minimizam o desperdício e geram vantagem competitiva em um cenário de fabricação cada vez mais automatizado.