Na era da fabricação avançada e da Indústria 4.0, a busca por engenharia de precisão, fabricação de componentes complexos e eficiência operacional impulsionou a rápida adoção de tecnologias de corte a laser de múltiplos eixos. Entre eles, a máquina de corte a laser de 5 eixos se destaca como um auge da inovação tecnológica, redefinindo os limites do processamento de materiais em setores de alta precisão. Ao contrário dos cortadores a laser 2D / 3D convencionais limitados por movimento linear, os sistemas de 5 eixos integram três eixos lineares (X, Y, Z) com dois eixos rotacionais (normalmente A e B, ou A e C), permitindo o movimento multidirecional simultâneo da cabeça de corte a laser em relação à peça de trabalho. Essa flexibilidade cinemática capacita os fabricantes a lidar com geometrias 3D intrincadas, contornos assimétricos e bordas chanfradas que antes eram inatingíveis ou de custo proibitivo com os métodos de corte tradicionais.

Este artigo fornece um aprofundamento técnico sobre as principais vantagens do

Máquinas de corte a laser, enfatizando sua singularidade tecnológica, benefícios de desempenho quantificáveis e propostas de valor específicas do setor. Projetado para engenheiros de fabricação, gerentes de produção e profissionais de aquisição de tecnologia, esta análise equipa as partes interessadas com insights acionáveis para avaliar o impacto estratégico da adoção desta solução de corte avançada.

Definição técnica principal de máquinas de corte a laser de 5 eixos

Para contextualizar suas vantagens, é fundamental primeiro esclarecer a configuração técnica dos sistemas de corte a laser de 5 eixos:

- Eixos Lineares (X, Y, Z): Permite a translação ao longo dos planos horizontal (X), transversal (Y) e vertical (Z), fornecendo controle de posição básico da cabeça de corte.

- Eixos rotacionais (A, B / C): O eixo A normalmente gira a peça de trabalho ou a cabeça de corte em torno do eixo X (inclinação), enquanto o eixo B / C gira em torno do eixo Y / Z (rotação), com intervalos de deslocamento angular de ± 90 ° a ± 120 °, dependendo do projeto do sistema.

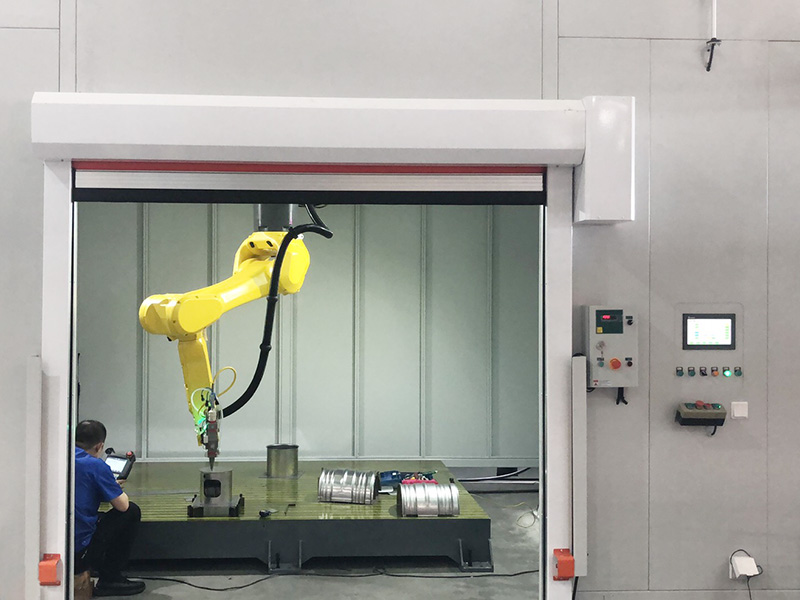

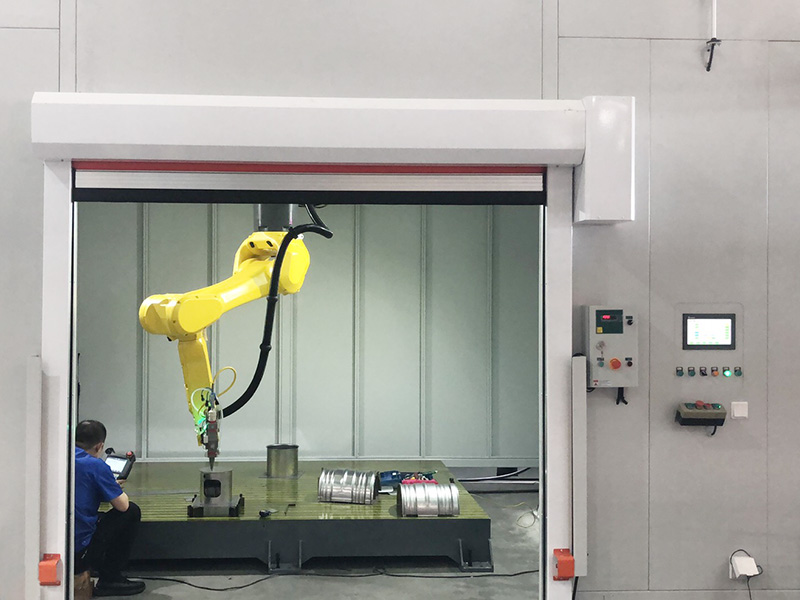

- Cinemática Sincronizada: Controladores CNC avançados (por exemplo, Siemens Sinumerik, Fanuc 31i-B5) coordenam todos os cinco eixos em tempo real, garantindo o controle preciso da trajetória mesmo durante o corte em alta velocidade de superfícies 3D complexas.

- Compatibilidade com a fonte de laser: A maioria dos sistemas de 5 eixos integra lasers de fibra (1 15 kW) para processamento de metais, com lasers de CO2 (1 6 kW) opcionais para materiais não metálicos, aproveitando os parâmetros de qualidade do feixe (M² <1,1 para lasers de fibra) para manter a precisão de corte em todas as orientações do eixo.

Principais vantagens das máquinas de corte a laser de 5 eixos

1. Precisão e precisão dimensional incomparáveis para geometrias complexas

As máquinas de corte a laser de 5 eixos oferecem precisão líder do setor que atende aos requisitos de tolerância mais rigorosos em aplicações de alta criticidade:

- Precisão Posicional: Atinge tolerâncias dimensionais de ± 0,01 ± 0,05 mm e repetibilidade de ± 0,005 ± 0,02 mm, superando os sistemas de 3 eixos (normalmente ± 0,1 mm de tolerância) por um fator de 2 5. Isso é crítico para componentes aeroespaciais (por exemplo, pás de turbina, painéis de fuselagem de aeronaves) e implantes médicos (por exemplo, placas ósseas de titânio), onde até mesmo micro-desvios podem comprometer o desempenho.

- Distorção térmica minimizada: A capacidade de orientar o feixe de laser perpendicular à superfície de corte em todos os pontos reduz o acúmulo de calor, limitando a zona afetada pelo calor (HAZ) a <0,1 mm para materiais finos (≤ 3 mm) e <0,5 mm para metais grossos (≤ 20 mm). Isso preserva a integridade do material e elimina a necessidade de pós-processamento (por exemplo, retificação, rebarbamento) comum ao corte de 3 eixos.

- Corte chanfrado consistente: Permite ângulos chanfrados precisos (0 60 °) e chanfros compostos em contornos complexos, eliminando a necessidade de operações de usinagem secundária. Por exemplo, em sistemas de exaustão automotiva, o corte de 5 eixos produz bordas chanfradas prontas para solda com uma única passagem, reduzindo o tempo de ciclo em 40 60% em comparação com o corte de 3 eixos seguido de fresamento.

- Desperdício de material reduzido: O software de planejamento de caminho e otimização de ninho de alta precisão minimiza a perda de kerf (largura de kerf tão estreita quanto 0,1 mm para lasers de fibra) e a sucata de material, reduzindo as taxas de desperdício de 10 15% (sistemas de 3 eixos) para 3 5% na produção em massa.

2. Versatilidade no processamento de geometrias 3D complexas e compatibilidade multimaterial

A flexibilidade cinemática dos sistemas de 5 eixos desbloqueia uma versatilidade sem precedentes no manuseio de diversas formas de peças de trabalho e tipos de materiais:

- Corte de contorno 3D: Capaz de processar componentes assimétricos, rebaixos, superfícies curvas e geometrias de forma livre (por exemplo, carcaças de motores aeroespaciais, estruturas automotivas de corpo em branco) sem reposicionar a peça de trabalho. Isso elimina a necessidade de acessórios personalizados e configurações múltiplas, reduzindo o tempo de entrega para peças complexas em 30 50%.

- Ampla compatibilidade de materiais: processa com eficiência uma ampla gama de materiais, incluindo:

- Metais: aço carbono (0,1 30 mm), aço inoxidável (0,1 25 mm), ligas de alumínio (0,5 20 mm), titânio (0,5 15 mm) e ligas de alta resistência (Inconel, Hastelloy) usadas em ambientes extremos.

- Compósitos: polímeros reforçados com fibra de carbono (CFRP), polímeros reforçados com fibra de vidro (GFRP) e compósitos de fibra de aramida, com parâmetros de laser otimizados para evitar delaminação e danos às fibras.

- Não-Metais: Plásticos de engenharia (PC, ABS, PEEK), cerâmica e materiais à base de madeira (para aplicações industriais especializadas), aproveitando fontes de laser de CO2 para ablação precisa.

- Produção de baixo volume e alta variedade: A programação rápida por meio da integração CAD / CAM (por exemplo, SolidWorks, AutoCAD) e ferramentas de simulação offline permite trocas rápidas entre variantes de produtos, tornando os sistemas de 5 eixos ideais para fabricação personalizada, prototipagem e produção em pequenos lotes (10 1.000 unidades).

3. Maior eficiência operacional e rendimento

As máquinas de corte a laser de 5 eixos proporcionam ganhos de eficiência quantificáveis que afetam diretamente a escalabilidade da produção e a relação custo-benefício:

- Tempos de configuração e ciclo reduzidos: elimina o reposicionamento de várias peças de trabalho e mudanças de fixação (comum com sistemas de 3 eixos), reduzindo o tempo de configuração por peça de horas para minutos. Por exemplo, um sistema de 5 eixos pode concluir um componente aeroespacial complexo em 1 2 horas, em comparação com 4 6 horas com corte de 3 eixos e operações secundárias.

- Altas velocidades de corte: Os sistemas de 5 eixos movidos a laser de fibra atingem velocidades de corte de 3 5 m / min para aço inoxidável de 10 mm e 5 8 m / min para alumínio de 3 mm, superando os sistemas de 3 eixos em 20 30%, mantendo a precisão. Modelos de alta potência (10 15 kW) aumentam ainda mais a produtividade para materiais grossos.

- Integração de automação: integra-se perfeitamente com sistemas automatizados de manuseio de materiais (transportadores, carregadores / descarregadores robóticos), visão de máquina para alinhamento de peças e sistemas de execução de fabricação (MES) para monitoramento de produção em tempo real. Isso permite a fabricação apagada, operação 24 horas por dia, 7 dias por semana e aumentos de rendimento de 50 toneladas 100% em ambientes de alto volume.

- Requisitos de mão de obra reduzidos: planejamento de caminho automatizado, monitoramento de processo em tempo real e recursos de autodiagnóstico minimizam a intervenção do operador, reduzindo os custos de mão de obra em 40 70% em comparação com processos de corte manuais ou semiautomatizados.

4. Qualidade Superior da PeĂ § a e PĂłs-processamento Reduzido

A precisão e o ambiente de corte controlado dos sistemas a laser de 5 eixos fornecem peças acabadas com excepcional qualidade de superfície e integridade estrutural:

- Bordas de corte suave: Produz acabamentos de borda com valores de Ra de 0,8 3,2 µm, eliminando a necessidade de esmerilhamento, lixamento ou rebarbamento na maioria das aplicações. Isso é crítico para dispositivos médicos e componentes aeroespaciais onde a rugosidade da superfície pode afetar a biocompatibilidade ou o desempenho aerodinâmico.

- Usinagem secundária eliminada: corte chanfrado, furação e contorno são concluídos em uma única configuração, eliminando a necessidade de operações secundárias (por exemplo, fresagem, perfuração, preparação para soldagem). Isso reduz o tempo de entrega, reduz os custos de produção e minimiza o risco de erros dimensionais de várias etapas de manuseio.

- Qualidade consistente na produção em massa: recursos avançados de controle de processo (por exemplo, ajuste adaptativo de energia do laser, monitoramento da posição do foco) garantem qualidade de corte uniforme em milhares de peças, reduzindo as taxas de defeitos para <0,1%, proporcionando uma melhoria significativa em relação aos sistemas de 3 eixos (1 taxa de defeitos de 3%) e corte manual (5 taxa de defeitos de 10%).

5. Maior SeguranĂ § a e Confiabilidade Operacional

As modernas máquinas de corte a laser de 5 eixos incorporam recursos de segurança avançados e elementos de design robustos para garantir a segurança no local de trabalho e estabilidade operacional a longo prazo:

- Conformidade de segurança a laser: Atende aos padrões internacionais de segurança (EN 60825, ANSI Z136.1) com câmaras de corte fechadas, portas de acesso intertravadas e cortinas de segurança a laser (proteção a laser Classe 4). O monitoramento de energia do laser em tempo real e os sistemas de desligamento automático evitam a exposição acidental.

- Estabilidade do processo: Estruturas rígidas de máquinas (ferro fundido ou aço soldado) com tecnologia de amortecimento de vibrações minimizam a deflexão durante o corte em alta velocidade, garantindo precisão consistente durante a operação prolongada. Eixos servo-acionados com codificadores de alta resolução (resolução de 1 µm) aumentam a confiabilidade do controle de movimento.

- Capacidades de manutenção preditiva: Os sensores IoT integrados monitoram os principais componentes (fonte de laser, cabeça de corte, servomotores) para desgaste e degradação do desempenho. O software de manutenção preditiva (por exemplo, Trumpf Condition Monitoring, Bystronic ByVision) alerta os operadores sobre possíveis problemas, reduzindo o tempo de inatividade não planejada em 25 40%.

6. Custo-efetividade e ROI a longo prazo

Embora o investimento de capital inicial para máquinas de corte a laser de 5 eixos (normalmente US $300.000 US $1,5 milhão) seja maior do que os sistemas de 3 eixos (US $100.000 US $500.000), os benefícios econômicos de longo prazo proporcionam um ROI atraente:

- Custo Total de Propriedade Reduzido (TCO): Custos de mão de obra mais baixos, desperdício de material minimizado e operações secundárias eliminadas reduzem o TCO em 20 30% ao longo de uma vida útil de 5 anos.

- Rápido ROI: fabricantes de alto volume normalmente alcançam ROI dentro de 1,5 3 anos, enquanto setores especializados (aeroespacial, médico) com componentes de alta margem podem ver ROI em apenas 1 ano.

- Eficiência energética: Os sistemas de 5 eixos a laser de fibra consomem 25 30% menos energia do que os sistemas de 3 eixos baseados em CO, com electrical-to-optical eficiências de conversão de 25 30% (vs. 10 15% para lasers de CO), reduzindo os custos operacionais de energia.

- Longevidade do Ativo: As fontes de laser (lasers de fibra) têm uma vida útil de 100.000 horas de operação (vs. 20.000 30.000 horas para lasers de CO2), minimizando os custos de substituição e o tempo de inatividade.

Aplicações específicas do setor e propostas de valor

As máquinas de corte a laser de 5 eixos são adaptadas para enfrentar os desafios exclusivos das indústrias de alta precisão:

- Aeroespacial: Fabricação de pás de turbinas, invólucros de motores, nervuras de asas e componentes compostos com tolerâncias apertadas (± 0,02 mm) e geometrias 3D complexas. Reduz o peso dos componentes da aeronave otimizando o uso de material, melhorando a eficiência de combustível.

- Automóvel: Produção de estruturas corpo-em-branco, sistemas de escape, componentes de suspensão, e veículos elétricos (EV) invólucros da bateria. Permite leveza com alumínio de alta resistência e aços avançados, reduzindo o peso do veículo em 10 15%.

- Dispositivos médicos: Corte de instrumentos cirúrgicos, componentes implantáveis (implantes de quadril de titânio, stents de aço inoxidável) e acabamento de peças impressas em 3D. Garante a biocompatibilidade por meio de bordas lisas e contaminação mínima do material.

- Fabricação de ferramentas e matrizes: Fabricação de matrizes complexas, moldes e acessórios com cavidades precisas e bordas chanfradas. Reduz o tempo de produção da ferramenta em 40 60% em comparação com a usinagem tradicional.

- Energia Renovável: Corte de componentes da turbina eólica (peças da caixa de engrenagens, pás do rotor), quadros de painéis solares e placas bipolares de células de combustível de hidrogênio. Permite o processamento eficiente de componentes grandes e de paredes grossas.